Moulage au sable d’un carter mécanique

L’objectif de ce TP est d’utiliser les connaissances acquises lors du 1er TP de moulage sable à main sur un projet de fonderie. Il s’agit dans notre cas d’un carter de pièce mécanique. Cette pièce est fabriquée à partir d’un moule en sable siliceux à l’huile de lin. Elle nécessite un procédé de noyautage par le procédé « silicate de soude + CO2 » (sable à prise chimique). L’alliage utilisé lors de ce TP est un alliage d’aluminium : AlSi7Mg.

Lors de ce TP, on demande d’analyser les 6 sens de moulage et de choisir pour chaque solution un plan de joint cohérent et pertinent et d’en discuter les forces et faiblesses. Une solution est retenue pour être mis en œuvre dans la partie pratique. Un contrôle qualité est réalisé une fois la pièce formée.

I/ Travail Préliminaire

Choix d’un plan de joint

Sur les figures 1 et 2, on présente notre étude des différents sens de moulage, leurs avantages et inconvénients. Notre choix s’est décidé entre les sens 1 et 4 qui ont tous deux des bons arguments : coulée à majorité en source, un bon masselottage donc moins de retassures, une attaque sur dans la continuité de parois. Nous avons finalement choisi la solution 4 avec sa coulée à 100% en source (peu d’inclusion de peau d’oxyde) : les parties usinées sont en bas donc les défauts internes liés au plan de joint seront retirés par l’usinage, le parachèvement est simple donc le fondeur gagne du temps, la pièce est formée en une seule partie donc les imprécisions sur les petits déplacements du plan joints sont écartés.

A notre échelle, la masselotte et les refroidisseurs ne seront pas nécessaires, la pièce va refroidir dans le bon ordre même sans ces ajouts, il faut cependant garder l’évent pour évacuer l’air et les gaz. Le modèle utilisé est à bossage démontable ce qui permet de palier au problème de contre-dépouille de la pièce. Deux solutions sont possibles pour les canaux de coulées : symétriques non dégressifs et dégressif, nous allons mettre en œuvre la solution dégressive pour comparer les résultats avec un autre groupe de TP.

Dimensionnement de l’alimentation

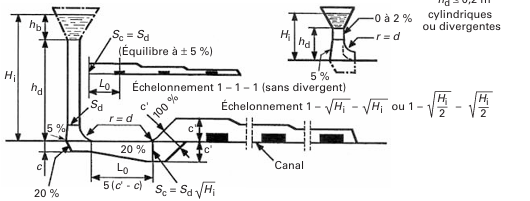

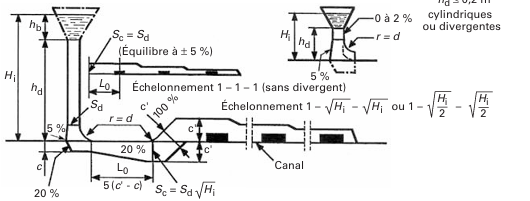

Nous allons mettre en œuvre une coulée en section dégressive comme présenté sur la figure 3.

Figure 3 : Canal à section dégressive (Techniques de l’ingénieur)

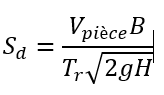

Il faut dans un premier temps déterminer la section de la descente de coulée, cette dimension est calculée à partir de la formule suivante :

Avec Sd : section de la descente, Vpièce : volume de la pièce, Tr : temps de remplissage, H : hauteur de métallostatique moyenne, B : coefficient de perte de charge, g constante gravitationnelle.

On nous donne la masse de la pièce en fonte sur le cartouche on peut donc avec la masse volumique de la fonte en déduire le volume :

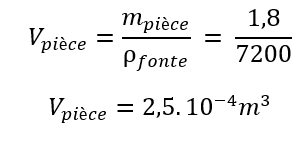

La plus petite épaisseur de la pièce est de 8mm, il faut donc choisir une surchauffe permettant de remplir entièrement la pièce dans un temps raisonnable de coulée. Pour cela, on utilise l’abaque donnée dans le cours qui relie Tl (tel que Tr < Tl) à la dimension la plus petite à remplir (figure 4). On trouve 4s donc on prend classiquement 3,5s pour Tr pour une surchauffe de 100°.

Figure 4 : Abaque temps de refroidissement

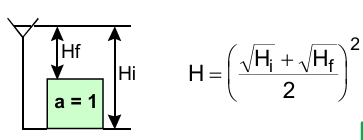

Pour trouver H, on cherche à déterminer la hauteur métallostatique moyenne, pour cela, on utilise simplement les données de nos équipements avec la formule correspondant à la coulée en source.

Hauteur métallostatique – CTIM

On trouve H = 66.7mm.

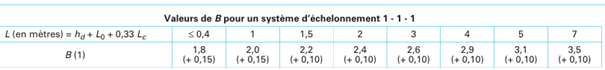

Pour déterminer B et les sections des canaux, il faut s’intéresser à l’échelonnement, ce sont trois nombres 1, K, K’ qui permettent de déminer les sections de tout le système coulé si on connait la section de la descente de coulée et B à partir d’abaques. Ici le remplissage est uniforme donc les coefficients valent tous 1. On trouve donc B = 1.8.

Canaux de coulée – Techniques de l’ingénieur

On peut donc calculer Sd = 1.2cm^2 -> D = 11.9mm. Or ce diamètre est trop petit par rapport aux outillages existant en fonderie, on doit donc choisir par défaut 18mm. Donc Dpratique = 18mm -> Sdpratique = 2.54cm2.

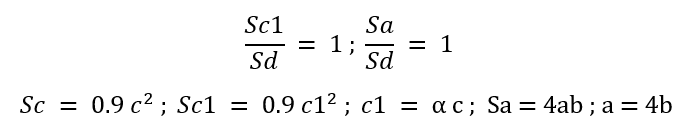

Aves les formules d’échelonnement (Sa : canaux d’attaques, Sc, Sc1 sections des canaux, (a, c, c1) largeurs de canaux, b hauteur du canal d’attaque), on trouve :

Donc : Sa = 1.27cm2 et Sc1 = 1.27 cm2 donc a = 2.25cm de plus par lecture de l’abaque des techniques de l’ingénieur, on trouve α = 0.75, donc c = 1.2cm et c1 = 0.9cm.

Pour la hauteur des attaques, on a = 4b donc b = 0.56cm.

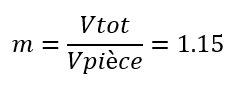

On a donc pour la mise au mille :

Vtot = Vpièce + Vremplissage = 2.875.10-4 m2

Donc la mise au mille est environ de :

II/ Travail pratique

Matériel et outillage en fonderie à main

- Deux châssis de hauteur 1dm

- Des crampes pour maintenir le châssis fermé pendant la coulée

- Un tamis

- Un Fouloir et une Pilette (serrer le sable)

- Un modèle de pièce à bossage démontable et support de modèle

- Une cage à noyau et support à noyau métallique

- Un modèle de descente de coulée

- Un modèle d’évent

- Une règle à surfacer

- Un maillet

- Une vis à fond plat (retirer les modèles)

- Une spatule

- Un crochet

- Agent de démoulage (Isoline)

- Agent de séparation (Talc pour aider à séparer les deux châssis)

- Aiguilles (évacuation des gaz)

- Soufflet et soufflette à air comprimé

- Balayette

- Tenaille

Fabrication du moule en sable à huile de lin

Pour fabrique le moule on utilise du sable de lin. On commence par le châssis supérieur, pour cela on dispose le modèle de pièce au milieu du châssis et les canaux de coulées plus près du bord de façon à être assez proche du bord pour aider le couleur à la coulée et assez éloigné pour ne pas faire tomber de métal si le canal déborde. On place les modèles en respectant les distances calculées lors de la partie I.

Après avoir recouvert les modèles d’agent de démoulage, on tamise une première couche de sable dit sable de contact. On veille à maintenir le bossage pour qu’il se place bien à sa position. On serre cette couche avec les mains, allant toujours de l’extérieur vers l’intérieur.

On peut ensuite recouvrir et remplir le modèle avec des couches de sable dites de remplissage. Régulièrement, le sable est serré avec un fouloir de l’extérieur vers l’intérieur encore. Puis on termine par serrer à l’aider d’une pilette et enlever l’excès de sable par la règle à surfacer.

On passe alors au châssis inférieur, on reprend les étapes précédentes en positionnant le châssis au-dessus du précédent et en plaçant la portée de noyau. Le positionnement du châssis se fait avec les broches latérales. Pour limiter le jeu de positionnement en rotation on « fait soleil » c’est-à-dire qu’on effectue une rotation jusqu’à la butée. De la même façon on serre le sable. On peut ensuite séparer les deux châssis.

Il faut maintenant tailler les attaques de coulée et le demi-cône de remplissage. Pour cela on utilise spatules et crochet pour creuser et serrer le sable. Il est aussi important de faire des chanfreins et congés sur les bords vifs pour faciliter l’écoulement du métal dabs les canaux. On peut ensuite retirer les modèles en avec le maillet et la vis à fond plat, d’abord décoincer le modèle en tapotant sur la vis puis extraire verticalement.

Il faut ensuite percer le moule avec les modèles d’évents et de descente de coulée, les tubes sont creux et permettent de retirer facilement le sable. On place ensuite le moule sur la face latérale pour tailler le demi-cône de coulée avec un angle d’environ 60° (permettant d’éviter le phénomène de vortex et de casser la peau d’alumine et de l’inclure dans le moule). On réalise une série de trou borgnes peu profond sur les deux châssis pour faire les tirages d’air.

Fabrication du noyau en sable à prise chimique

On place du sable siliceux granulomètré dans un malaxeur auquel on rajoute un durcisseur à CO2. Après alors malaxé le tout pendant quelques minutes, on dispose que quelques minutes pour remplir la boite à noyau contenant l’empreinte du noyau et surfacer avec une règle à surfacer. On peut ensuite durcir à l’aide d’une bombonne de CO2. Une fois durcit, la pièce est démoulée, ébavurée et elle maintenant prête à l’emploi.

Le noyau est alors placé dans le moule ainsi qu’un support de noyau au-dessus, avant d’être refermé et scellé par les broches et les coches. On soupoudre le plan supérieur du moule de talk pour aider la descente du métal dans le demi-cône.

Coulée de l’aluminium et décochage

Le four est monté en température pendant l’après-midi, jusqu’à environ 800°. Ici la surchauffe théorique n’est pas respectée car on doit prendre en compte une perte de 40° lors du transport entre le creuset du four et le moule par la louche, de plus notre manque d’expérience peut aggraver fortement cette perte, nos mouvements étant plus lents. On remarque que l’évent se rempli de métal, assurant le bon remplissage du moule.

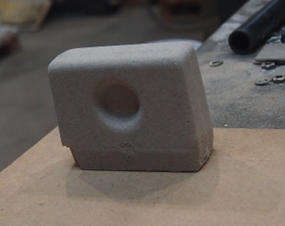

Après une attente de 13 minutes, le moule est cassé en récupérant précautionneusement le sable réutilisable pour un prochain moule (le sable abimé prenant une couleur noire). On casse ensuite le noyau à l’aide d’un marteau et d’un burin. Il faut ensuite réaliser l’ébavurage et le parachèvement de la pièce, et potentiellement la sabler pour retirer les imperfections de surfaces et le sable encore collé.

Contrôle qualité de la pièce

La pièce obtenue a un état de surface correct mais imparfait, on peut remarquer quelques grains très réfléchissants qui sont les inclusions de peaux d’oxydes dans la pièce, il en a peu grâce au mode en coulée en source. De plus certaines faces sont granuleuses à cause de potentiels résidus de sables tombés dans le moule lors de la fermeture.

De plus le canal de coulé n’est pas parfaitement horizontal car il s’est légèrement déplacé lors du serrage du sable de contact à la confection du moule.

On remarque bien le support de noyau inclus dans la pièce. Il y a peu de retassure malgré l’absence de masselottes et refroidisseur, nos hypothèses de ne pas en utiliser étaient donc justifiées.

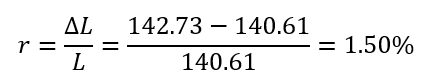

Avec un pied à coulisse on mesure la plus grande longueur du modèle (celle dans la longueur de la pièce) en prenant soin de pas être trop près du plan de joint (qui sera retiré à l’usinage). Les mesures sont donc prises sur le modèle et sur la pièce de fonderie.

On mesure :

| Sur le pièce (mm) | Sur le modèle (mm) |

| 140,76 | 142.84 |

| 140.42 | 142.88 |

| 140.66 | 142.47 |

Ainsi : en moyenne, on a :

Le retrait est donc légèrement supérieur à la valeur théorique de 1.25%. Cela s’explique par une température de coulée supérieur à celle théorique et ainsi un plus grand retrait lors du refroidissement.

Conclusion

Malgré les imperfections sur la pièce finale, on obtient une bonne précision sur la forme. Le sens de moulage permet d’avoir peu d’inclusion dans la pièce et il facilite le travail de parachèvement.

Pendant ce TP, nous avons donc mis en pratique nos choix réalisé pendant l’étude théorique ce qui a démontré une réelle nécessité de travail d’analyse en amont pour obtenir la meilleure pièce possible et de limiter les coûts et la pénibilité de la tâche. Cette méthode de moulage est très flexible à petite échelle mais peut arriver à des coûts importants si on veut produire en grande série. Il faudrait alors penser à d’autres solutions de moulages (plaques etc..).

Pour approfondir le contrôle qualité de la pièce, on aurait pu faire une radiographie par rayon X, cela aurait permis d’observer les retassures dans la pièce. On aurait aussi pu faire de la radiographie son pour déterminer précisément les dimensions de la pièce et des potentiels problèmes en profondeur.

Pas mal du tout!

Whaaaaa mais c’est formidable